Explosionsunter- drückungssysteme

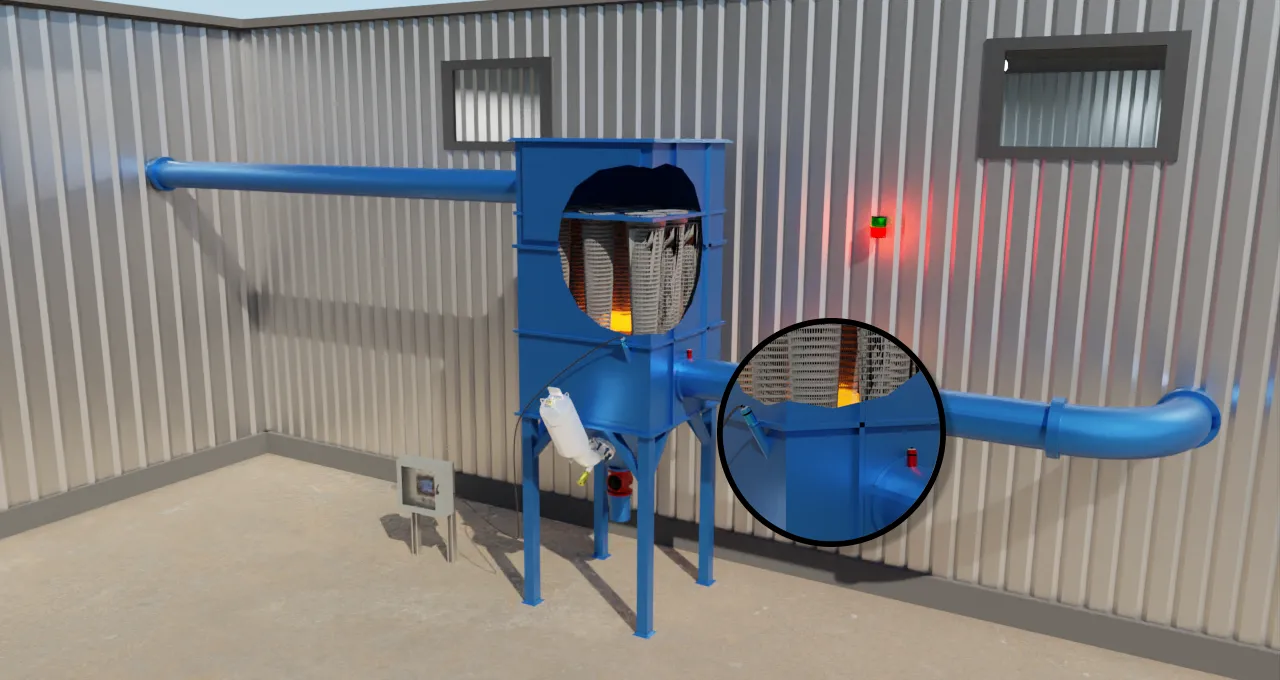

Explosionsunterdrückungssysteme von Fike erkennen eine Verbrennungsreaktion im Anfangsstadium und düsen chemisches Löschmittel in den Behälter ein, um die Entwicklung von Druck und Flammen schlagartig zu stoppen, bevor eine Deflagration katastrophale Ausmaße annimmt.

Wie funktioniert Explosionsunterdrückung?

Fike HRD

Aktives Unterdrückungssystem – hohe Entladungsrate

Schnelle Unterdrückung

Die patentierten Behälter- und Düsenkontruktionen verteilen das Löschpulver im Prozess. Der elektrochemische Auslöser öffnet die Berstscheibe innerhalb einer Millisekunde.

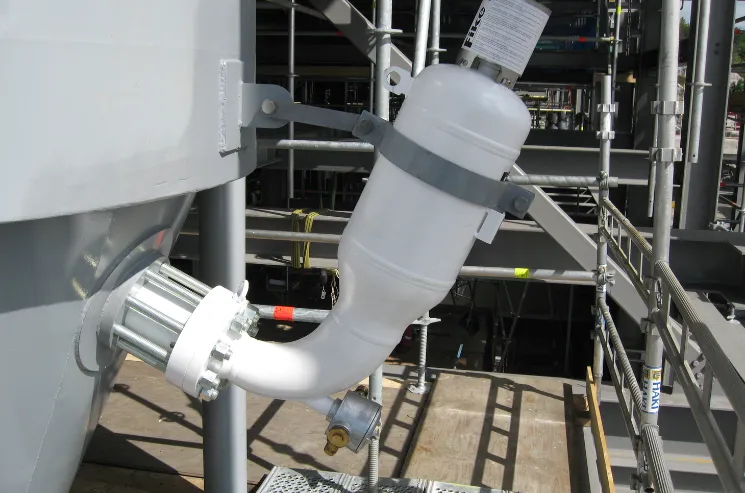

Düsentypen

Erhältlich als Standard-, Teleskop- und Kurzsprühdüsen, um die speziellen Anforderungen der Anwendung zu erfüllen und eine hohe Leistung zu gewährleisten.

Hygienische Eigenschaften

Erhältlich mit lebensmittelkonformen Unterdrückungsmitteln und hygienischen Montageflanschen.

Verriegelungseinheit

Die HRD-Verriegelungseinheit verhindert die versehentliche Abgabe des Löschmittels bei der Reinigung oder Wartung.

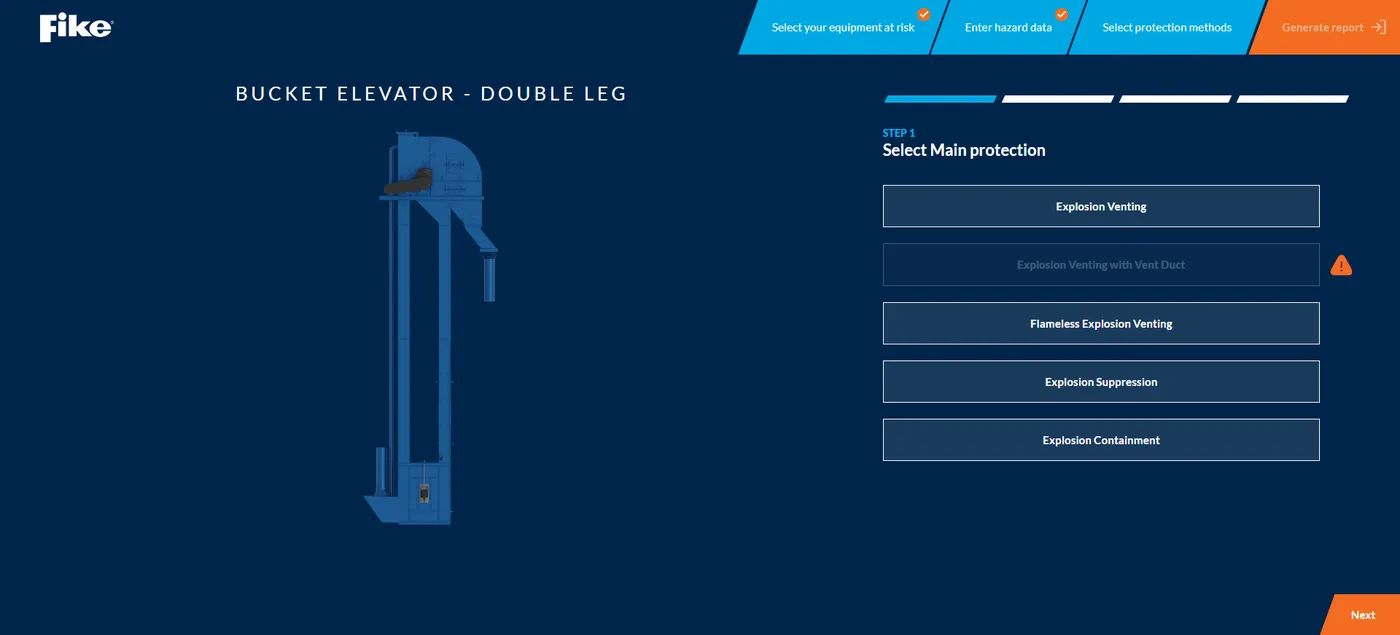

Testen Sie die Explosionsentkopplung für Ihre Anlage

Mit diesem benutzerfreundlichen Tool ermitteln Sie die für Ihre Anlagenteile sichersten und kosteneffizientesten Schutzmethoden auf der Grundlage von Staubart, Größe, Standort und weiteren Faktoren. Die Ergebnisse und Empfehlungen werden Ihnen dann per E-Mail für Ihre Unterlagen zugesendet.

Entwicklung eines Unterdrückungssystems durch Fike

Jedes Explosionsunterdrückungssystem von Fike ist auf das spezifische Gefahrenrisiko sowie die individuellen Anwendungs- und Unternehmensanforderungen des Kunden zugeschnitten. Dabei werden Parameter wie Gefahrentyp, Anlage und Standort, Verschaltungen, Betriebsbedingungen und geltende Vorschriften berücksichtigt. Fike erarbeitet ein vollständiges Systemdesign, im Rahmen dessen die folgenden Parameter durch qualifizierte Mitarbeiter ermittelt werden:

- Art und Anzahl der Detektoren und Löschmittelflaschen sowie deren Einbauort

- Betriebs- und Aktivierungseinstellungen des Systems

- Der durch die Unterdrückung reduzierte Explosionsdruck

Diese Daten sind außerdem nützlich zur:

- Orientierung für das Installationsteam oder den Vertragspartner

- Bewertung der Widerstandsfähigkeit Ihrer Anlagenteile gegenüber den bei einem Explosionsereignis auftretenden Rückstoßkräften

- Das finale Dokument zum Systemdesign kann Ihren anderen Unterlagen zum Explosionsrisiko und -schutz hinzugefügt und im Falle einer Sicherheitsinspektion vorgelegt werden

Nach Auswahl Ihrer Explosionsschutzsysteme können Sie sich bei den folgenden Aufgaben auf die Servicetechniker von Fike verlassen:

Installation

Exakt nach den Konstruktionszeichnungen und zeitlich auf Ihren Produktionsplan abgestimmt. Bei Bedarf ist auch eine komplett schlüsselfertige Installation möglich.

Inbetriebnahme

Dabei wird sichergestellt, dass Elektrik-, SPS- und andere angeschlossene Prozesse der aktiven Explosionsschutzsysteme wie vorgesehen funktionieren.

Instandhaltung

Dazu gehören vierteljährliche Inspektionen zur Einhaltungder Vorschriften oder Notfallwartungen, wenn Sie uns amdringendsten brauchen. FlexibleService-Level-Vereinbarungen bieten garantierteReaktionszeiten je nach Ihren geschäftlichen Anforderungen.

Wann wird Explosionsunterdrückung benötigt?

Wenn eine Explosionsdruckentlastung an einen sicheren Ort oder eine flammenlose Druckentlastung nicht möglich ist.

Wenn durch die Freisetzung von Gift- oder Gefahrenstoffen die Mitarbeiter oder die Umwelt gefährdet werden.

Wenn die Anlage nicht über genügend Flächen zur Installation der nötigen Explosionsberstscheiben verfügt.

Wenn nach einer Explosion eine schnelle Wiederaufnahme der Produktion erforderlich ist.

Welche Vorteile hat die Explosionsunter- drückung

- Sofortige Löschung und Unterbindung der beginnenden Explosion; bei Druckentlastung und anderen passiven Schutzmethoden hingegen kann sich die Explosion voll entwickeln, bevor das System ausgelöst wird.

- Geringes Risiko der Flammenausbreitung in angeschlossene Kanäle.

- Geringes Risiko von anschließenden Bränden.

- Minimale Beschädigung der Anlagenteile, schnelle Zurücksetzung des Systems und schnelle Wiederaufnahme des Produktionsprozesses